Jag tycker om att nätverka och inspireras av andra människor. Du kan lära dig så mycket av att bara lyssna på människors erfarenhet och kunskap. Det är också intressant att besöka kollegor i samma bransch och se hur deras verksamhet fungerar. När jag har varit runt och besökt lagerverksamheter har jag lagt märke till en mycket viktig sak jag inte har skrivit om så mycket och det är vikten av lämpliga faciliteter och layouter som verkligen är avsedda för lagerlogistik.

Jag har sett så många olika faciliteter som används för lagerdrift, och många av dem borde ha övergetts för länge sedan eftersom det har varit omöjligt att utveckla ett effektivt lagerflöde. Jag förstår och har stor respekt för att det är en av de största investeringarna man kan göra och etablera ett nytt lager men det är mycket bättre att fatta ett sådant viktigt beslut tidigt i företagets tillväxt än att istället vänta och göra flera mindre investeringar i utbyggnationer i en byggnad som redan från start var ett dåligt val med dåliga förutsättningar för lagerflöden.

Lagerlogistik handlar om effektiva flöden och med effektiva menar jag tid och avstånd (transporter). Du måste undvika flaskhalsar och långa avstånd från inkommande till lagerhållning samt till utgående och kanske det viktigaste vad jag ser att många företag underskattar är ledig golvyta utan ställage eller liknande. Särskilt vid godsmottagnings-, lossningsområden och utlastningsområden. Vad som ofta händer när du har slut på avställningsytor är att det uppstår flaskhalsar och att du måste flytta runt pallar och varor många gånger innan du börjar arbeta med materialet och det betyder många meningslösa ”beröringar” av varorna och det betyder slöseri med tid och resurser och det är definitivt inte lean. Det påverkar också ofta kvaliteten i en negativ aspekt. Du hittar inte rätt pallar och när du flyttar dem för mycket riskerar du att de skadas. Underskatta inte vikten av fri golvyta för att få ett effektivt flöde.

En annan viktig sak, om du har helt felaktiga förhållanden angående höjd, längd och bredd i lagret är risken stor att du inte få ut det mest optimala av ditt WMS. Till exempel om ditt lager är för lågt kommer du säkert att ha för långa köravstånd för buffertpåfyllning och om lagret är långt och smalt kommer funktioner som optimering av plockrundor inte att ha någon effekt. Alla dessa saker påverkar arbetskraftskostnaderna, som är en av de största posterna i varje lagerbudget. Om du har många tillbyggnader på den ursprungliga byggnaden med smala genomfarter emellan har du flaskhalsar och också stora problem att konsolidera utgående varor till exempel.

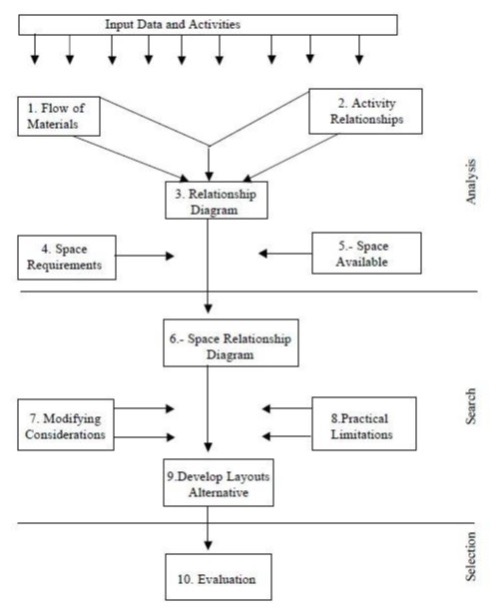

För att undvika ad hoc-lösningar och istället ha ett långsiktigt perspektiv på lagerdesign och drift rekommenderar jag att man använder systematisk layoutplanering. SLP (Muther 1965) som är ett verktyg som används för att arrangera en produktion eller lager till exempel genom att lokalisera områden med högfrekventa platsbesök och logiska relationer nära varandra. Processen möjliggör det snabbaste materialflödet vid bearbetning av produkten till lägsta kostnad och minsta möjliga hantering. Det är ett steg-för-steg-förfarande som gör det möjligt för planerare att identifiera och visualisera förhållandet mellan processer och hitta de olika alternativen för layoutdesignen (Tompkins, 2003). Processen kan beskrivas och utföras i tio steg som visas i figuren nedan.

Jag går inte in på detaljer i varje steg men det här är ett bra verktyg och jag rekommenderar varmt att läsa mer om detta.

Jag har sett e-handelsföretag med mycket ineffektiva lagerutformningar och anläggningar som redan kämpar med ökande logistikkostnader. Jag är säker på att de skulle kunna minska lagerdriftskostnaderna avsevärt med rätt lagerdesign. Det är så viktigt att göra rätt från början och ha långsiktiga planer i dessa frågor. När du designar byggnaden från början titta då också på hur du kan skala upp i framtiden utan negativ påverkan på ditt lagerflöde. Du ska också titta på det WMS du har och vilken typ av automatisering du kan använda i framtiden. Det är oerhört viktigt att du har hela perspektivet i åtanke.

Roberth Karlsson